一、低压部分的检查

1.低压压气机位于风扇叶片后部,其转子与叶片之间隔有导流叶片(定子),一般不可直接进行检查,在V25OO 发动机上,需用柔性内窥镜通过专门的引导管接近进行检查,其检查的目的一般是确认叶片(包括转子和定子)有无外来物损伤。

2.低压涡轮的检查,低压涡轮位于发动机后段,一般可用肉眼直接检查最后一级转子和定子,若要检查前几级则必须打开检查口盖,其中第一级低压涡轮的检查可以通过高压涡轮最后一级的口盖进入,以柔性镜穿过最后一级高压涡轮叶片进行检查,以确认涡轮叶片有无损伤或其他不符合手册要求之处。

二、高压部分的检查

高压部分为核心机内窥检查主要是检查高压压气机段、燃烧室段和高压涡轮段,以确认是否有积炭、烧伤掉块( 隔热涂层脱落)、裂纹、烧穿、损伤、风蚀等故障。

1.高压压气机的检查

在V25OOA5 发动机上高压压气机的定检检查只要求对3至8级转子根部的压紧条进行检查,但在对压紧条的检查中就可检查叶片有无缺损。在发动机喘振后或被外来物击伤( 或鸟撞)后,也要求对压气机叶片进行检查。该航空公司在具体检查中曾发现叶片有如下几种损伤。

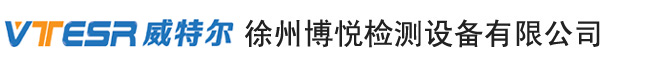

1)变形和断裂。主要是被外物击伤所至,在检查中应注意:当发现某一级有叶片损伤(尤其是断裂)后,应立即仔细检查同级其他叶片和前后多级压气机叶片以及发动机的内壁,一般将发现更严重的损伤。因为最前一级的断裂部分将会随气流运动,造成链式反应,最终使多级叶片损伤,有时这种反应甚至会秧及涡轮,见图1。断裂的第六级叶片又造成了多级叶片的损伤,碎片打坏了发动机内壁并且绕过了后几级叶片和高压涡轮一级定子,最终在高压涡轮一级转子上造成了3.22mm--1.75mm 的损伤。

2)压紧条弹出。当压紧条失效弹出后,伸出部分将在气流作用下与叶片接触,最终使整根压紧条脱落并使得叶片多级严重受损,常表现为叶片大面级的断裂。

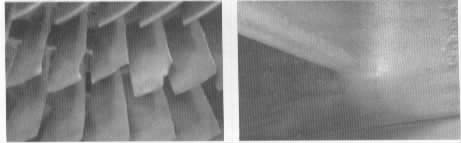

3)腐蚀。多为出现在定子和转子盘毂上的热腐蚀坑点,如任其发展有可能产生裂纹等更严重的危害,见图2。

4)风蚀。这是难以检查的一种损伤。这主要是由于内窥镜的鱼眼镜头使所看到的图像带有一定的弯曲变形,无法与风蚀表面相区分。所以只能使用低放大倍率的镜头或单面镜头,结合工作者的经验以期获得较好的检查结果。

2.燃烧室的检查

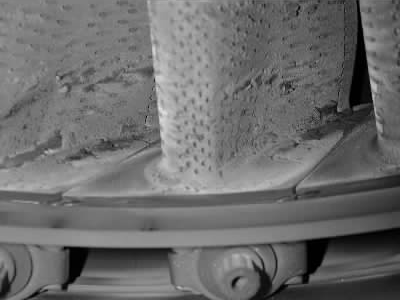

燃烧室的主要损伤有隔热涂层脱落、金属变色、热裂纹、烧穿孔以及某些部分丢失。通过对多台发动机进行监控,发现其损伤部位多集中在点火电嘴附近,这是由于电火花使得此区域温度最高所引起的。在某些极端情况下,电火花将直接飞溅到燃烧室内壁某一区域,使得该处很快被烧伤。在点火电嘴附近区域可形成严重的积炭;在积炭区或附近的隔热陶瓷涂层脱落,既而出现裂纹,并进一步发展与其他裂纹相交造成金属脱落丢失,或者裂纹的某些部分扩展形成烧穿孔洞,见图3。在检查中发现与发动机中心轴线平行的区域的损伤较为集中。

燃烧室的损伤常造成燃油消耗量上升,发动机裕度下降,可根据这两者的变化大致估计损伤情况,从而调整燃烧室的检查周期。

3.涡轮的损伤

在V2500 发动机中对高压涡轮一级定子和转子前部的检查可使用引导管直接通过燃烧室进行。定子的损伤多发生在前部正面或定子叶片的凹面,见图4。而且其损伤不易被直接观察到。常见的故障有裂纹、烧穿孔(多发生在一级定子上)、转子叶片被外来物击伤等,在检查时涡轮段还应检查发动机本体内部,特别是转子叶片顶端的内壁上有无擦伤或金属过热变色的痕迹。

三、伪显示

这是一种常见的、易被当成缺陷或损伤处理的显示,如果处理不当,将造成提前换发,带来巨大的经济损失。如果叶片前部附着了脏物,初步检查很容易将其认为损伤,而且薄的附着物尤其是碳晶体在内窥镜灯光的照射下将产生与本体金属非常接近的反射光。区分的方法是用塑料棒刮擦后,如若脱落,则可判定是伪显示。在不能确认显示真实性时,应清洗发动机后,再次进行检查。

发动机监控主要由发动机气路监控、振动监控和滑油监控等几部分组成。通过飞行数据记录仪(FDR)和快速接近记录仪(OAR),对飞机飞行过程中发动机的各类参数进行采集;在经处理和分析后得出发动机的实用性能;必要时将利用内窥技术对发动机的压气机、燃烧室和涡轮进行检查,确定合理的修理深度,达到最大的在翼时间。

1.根据EGT 裕度变化检查

前几年某型号在翼发动机DMU数据反映出近期EGT 裕度值衰减且不稳定,对其进行孔探检查,发现在高压压气机的各级叶片上有很多附着物,然后对发动机的核心机进行两次清洗,再对其进行孔探检查时附着物基本消失,经试车检查,该发动机的性能基本恢复。

2.EGT 温度突然骤升

2002 年3 月,A321 飞机B-2370在爬升过程中左发的EGT 温度飙升至红区,机组返航,依据维修手册对其进行孔探检查,发现高压压气机第6 级有一片叶片断裂,后续的几片均有损伤,燃烧室还有金属熔粒。

3.震动值突变

2003年8月,某型号发动机使用过程出现震动值进入峰值,对某高压涡轮进行孔探检查,发现其1级叶片中有一片叶片已经有2/3 面积被烧蚀断裂。另一台发动机也发现高压涡轮1 级叶片有12片冠部出现不同程度的缺损,其中有一片的深度达到了8.32mm 大大超过了手册所允许的损伤尺寸。经过孔探检查,使这两台发动机相继离位,确保了飞行安全。

“内窥镜”检查也存在观察死角。例如,燃烧室的衬板烧伤,检查时材料反射光加上使用测量镜头后图像清晰度较差就给断定是否烧穿带来了难度。另外,工作者经验不足也可能做出不正确的判断,造成提前换发。

总之,“内窥镜”检查技术作为一门新兴的技术手段,在发动机监控过程中起了重要的作用。随着内窥技术和制造工艺的不断更新和完善,它将在现代航空维修中扮演更重要的角色。